- 技术文章

304不锈钢自力式减压阀

2017-09-02 16:19:10 来源:SH

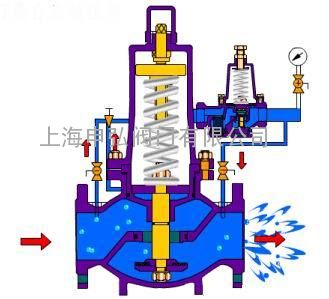

【自力式减压阀】 作用

【自力式减压阀】ZZY型自力式压力调节阀(蒸汽减压阀)无需外加能源,利用被调介质自身能量为动力源引入执行机构控制阀芯位置,改变两端的压差和流量,使阀前(或阀后)压力稳定。具有动作灵敏,密封性好,压力设定点波动力小等优点,广泛应用于气体、液体及蒸汽介质减压稳压或泄压稳压的自动控制。上海申弘阀门有限公司主营阀门有:减压阀(组合式减压阀,可调式减压阀,自力式减压阀

上海申弘阀门有限公司主营阀门有:减压阀(气体减压阀,可调式减压阀,水减压阀,蒸汽减压阀本系列产品有单座(ZZYP)、套筒(ZZYM)、双(ZZYN)、三种结构;执行机构有薄膜式、活塞式二种;作用型式有减压用阀后压力调节(B型)和泄压用阀前压力调节(K型)。产品公称压力等级有PN16、40、64;阀体口径范围DN20~300;泄漏量等级有II级、IV级和VI级三档;流量特性为快开;压力分段调节从15~2500Kpa。可按需要组合满足用户工况要求。

控制阀的压力试验至关重要

摘要:控制阀是工业装置过程控制中重要的流体控制执行元件,同时是压力管道元件(承压设备)。为了保证控制阀的设备安全和应用安全,在生产制造、型式检验以及解体检修后的压力试验至关重要。控制阀的检验和试验和工业阀门的检验和试验是有差别的,在压力试验项目和要求、试验条件方面的规定有些不同,尤其是阀座泄漏分级和要求上不同。国际标准IEC 60534-4:2006构建了控制阀检验和试验的项目和方法的基础框架,特别强调了检验和试验的要求,明确规定了控制阀压力试验中的壳体流体静压试验和阀座泄漏试验是强制性试验项目,必须严格执行。

关键词:控制阀压力试验;强制性要求;试验方法

引言

控制阀是工业装置过程控制中重要的流体控制执行元件,同时是压力管道元件(承压设备)。为了保证控制阀的设备安全和应用安全,在生产制造、型式检验以及解体检修后的压力试验至关重要。控制阀的压力试验通常包括壳体及其固定连接处的液体静压试验(耐压强度试验和静密封泄漏试验)、填料密封试验(动密封泄漏试验)、阀座泄漏试验,按照相关标准和技术规范所规定的试验程序和要求进行验证,其中壳体流体静压试验(Shell hydrostatic test)和阀座泄漏试验(Seat leakage test)被国际标准IEC 60534-4:2006规定为强制性试验项目,必须严格执行。

指导控制阀压力试验的标准

指导和规范控制阀压力试验的现行标准有:国际标准IEC 60534-4:2006《Industrial-process control valve – Part 4: Inspection and routing testing(工业过程控制阀 第四部分:检验和例行试验)》、中国国家标准GB/T 17213-4-2005《工业过程控制阀 第四部分:检验和例行试验》(IEC 60534-4:1999 IDT)、GB/T 4213-2008《气动调节阀》,以及适用逸散性介质控制阀的采用修改ISO 15848-2:2006的中国国家标准GB/T 26481-2011《阀门的逸散性试验(ISO 15848-2:2006.MOD )》。对于特殊结构、特殊用途的控制阀,制造商或用户或引用其它相关标准,有时会另外制定标准或技术规范规范并要求执行。

目前世界各国多已接受IEC 60534-4,并与其*新版(2006-6 Ed 3.0版)保持一致性,例如欧洲标准为EN 60534-4-2006、德国标准为DIN EN 60534-4-2007、日本标准为JIS B2005-4-2012。除此之外,欧盟还要求各成员国强制执行有关承压设备的97/23/EC 指令《Pressure Equipment Directive(PED )》,以及通行欧洲标准EN 12266-1-2012《Industrial valves – Testing of metallic valves – Part 1: Pressure tests, test procedures and acceptance criteria – Mandatory requirements(工业阀门- 金属阀门的试验 –*部分:压力试验、试验过程和验收标准 – 强制性要求)》(该标准基于ISO 5208)和EN 12266-2-2012《Industrial valves – Testing of metallic valves –Part 2: Tests, test procedures and acceptance criteria – Supplementary requirements(工业阀门- 金属阀门的试验 –第二部分:试验、试验过程和验收标准 – 补充性要求)》以及EN 1349-2013《Industrial-process control valve (工业过程控制阀)》。美国还通行美国国家标准/美国国际自动化学会标准ANSI/ISA 75.19.01-2013《Hydrostatic Testing of Control Valves(控制阀的流体静压试验)》和美国国家标准/美国流体控制学会标准ANSI/FCI 70-2-2013《Control valve seat leakage(控制阀阀座泄漏)》。由于各国具体情况不同,上述标准之间还是存在一定差异的,但在控制阀压力试验项目和试验方法及要求上基本相同,各标准有着相互借鉴的关系。

控制阀的检验和试验和工业阀门的检验和试验是有差别的,在压力试验项目和要求、试验条件方面的规定有些不同,尤其是阀座泄漏分级和要求上不同。我国相当一部分控制阀制造厂是由通用工业阀门厂扩证发展而来,对控制阀压力试验的相关标准有些生疏,习惯性地沿用工业阀门压力试验的相关标准,如国标GB/T 13927工业阀门 压力试验(GB/T 13827-2008,ISO/DIS 5208:2007,MOD )、国标GB/T 26480-2011 阀门的检验和试验(修改采用API 598-2009)、机械行业标准JB/T 9092-1999《阀门的检验和试验》以及美国石油协会标准API 598-2009《Valve Inspection and Test(阀门检验和试验)》、国际标准化组织标准ISO 5208:2008《Industrial valves – Pressure testing of metallic valves(工业阀门–金属阀门的压力试验)》、美国阀门和管件工业制造商标准化协会标准MSS SP-61-2009《Pressure Testing of Valves(阀门的压力试验)》,等等。这些工业阀门的压力试验标准可以借鉴,但是不应该直接引用到控制阀的压力试验上。还有些厂家仍在引用已作废的标准,如ASME B16.104。实际上早在1998年ASME 就取消了ASME B16.104的标准号并将此项标准工作移交给美国流体控制学会FCI ,虽然FCI 70-2标准是在1970年11月采用ASME B16.104建立的,但经过了1998年与IEC 60534-4保持一致性的修订以及后来多次澄清和编辑性修改,*新版本为ANSI/FCI 70-2-2013。

控制阀压力试验的标准概述

国际标准IEC 60534-4构建了控制阀检验和试验的项目和方法的基础框架,适用于压力等级不超过CL 2500磅级(PN 420)的控制阀、且仅为气动执行机构的配置。2006年6月Ed3.0版是对1999年 Ed2.0版的升级,特别强调了检验和试验的要求,明确规定了控制阀压力试验中的强制性试验项目,在“4.要求”条目中规定“每台控制阀都要进行表1的强制性试验”,“补充试验由买方和制造商的合同约定”,图1为IEC 60534-4:2006表1的截图。要求的试验项目:壳体流体静压试验(4.1条)、阀座泄漏试验(4.2条)、额定行程试验(4.4条)是强制的(Mandatory );填料密封试验(4.3条)、死区(4.5条)、流通能力和流量特性(4.6条)是补充的(Supplementary )。并在试验方法中对壳体流体静压试验(5.4条)、阀座泄漏试验(5.5条)、填料密封试验(5.6条)做出具体规定。

图1 IEC 60534-4:2006的表1截图

控制阀的压力试验至关重要

国标GB/T 17213.4-2005是等同IEC 60534-4:1999 Ed2.0版的,还没有升级修改。或许是由于IEC 60534-4:2006 Ed3.0版明确分类了强制性试验和补充性试验,等同*新标准或保持一致性有待于标准起草单位对条文内容的工作验证。日本也是直到2012年才完成此标准升级,发布和实施等同的JIS B2005-4-2012。 国标GB/T 4213规定了工业过程控制系统用气动调节阀(控制阀)的产品分类、技术要求、试验方法、检验规则等,GB/T 4213-2008替代GB/T 4213-92,并对公称通径系列及公称压力等级系列进行了修改和补充,对技术要求作了修改,在检验规则中增加了阀单独出厂时泄漏量试验要求。标准的5.6.5强调了“在计算确定泄漏量的允许值时,阀的额定容量应按GB/T 17213.2规定的方法计算”,并条件判定修订为与IEC 标准相一致的“阻塞流公式条件判定”,阀额定容量的计算公式更是按规定试验条件对系数取值并圆整后的,使用起来较简便。6.9条中规定了符合IEC 标准的泄漏量的试验程序。GB/T 4213-2008在技术要求的16项中与压力试验有关的有泄漏量(5.6条)、填料函及其它连接处的密封性(5.7条)、气室的密封性(5.8条)、耐压强度(5.9条),并在试验方法中做出具体规定(6.2、6.3、6.9、6.10条)、在检验规则中对出厂检验和型式检验提出不同的项目要求。

国标GB/T 26481-2011修改采用 ISO 15848-2:2006《工业阀门 逸散性介质泄漏的测量、试验和鉴定程序 第2部分:阀门产品验收试验》并重新起草。该标准规定了逸散性介质用阀门逸散性试验的术语和定义、检验、试验、标志、阀门的合格证和再试验,以及吸气法的泄漏测量方法,适用于介质将会产生挥发性污染气体或危险性气体的切断阀和控制阀,对其阀杆(或轴封)和阀体连接处的外漏评定的试验程序。主要针对产品的型式检验和试验,或由制造厂和用户双方协议决定该项试验,要在控制阀压力试验合格后再进行逸散性试验。试验介质为97%的氦气,试验压力为0.6MPa ,在控制阀压力试验后进行逸散性试验的氦检漏。对阀杆密封处的密封等级分为A 、B 、C 三个等级:A 级适用典型结构为波纹管密封或具有相同阀杆密封的角行程阀,泄漏量值≤50ppmv;B 级适用典型结构为PTFE 填料或橡胶密封,泄漏量值≤100ppmv ;B 级适用适用典型为柔性石墨密封,泄漏量值≤1000ppmv。

ANSI/ISA 19.01-2013规范了控制阀的壳体流体静压试验,在相关管道规范、压力分等、材料应用方面考虑周到。按ASME 标准规定不同材料的试验压力,例如将钢、镍基和其它合金的铸件、锻件、板材、棒材分成3个材料大组,按ASME B16.34中的材料压力-温度关系等技术规格详细列表各材料组壳体流体静压试验的试验压力(bar 和psig ),为38℃(100℉)工作压力的1.5倍,还例如按ASME B16.1来规定铸铁阀的试验压力。试验介质为不超过52℃的水,试验压力持续时间则按不同压力等级而不同。

控制阀的压力试验

控制阀的压力试验项目为液体静压试验、阀座泄漏试验、填料密封试验,试验方法主要依据IEC 60534-4:2006。

图3 图

控制阀的压力试验至关重要

控制阀压力试验

控制阀的压力试验至关重要

3 控制阀压力试验示意图 图2 控制阀压力试验-试验台

控制阀的压力试验至关重要

1. 液体静压试验

液体静压试验是对阀体和阀盖等连接而成的整个阀壳体进行的冷态压力试验,目的是检验阀壳体、包括固定连接处在内的整个壳体的结构强度、耐压能力和密封性(静密封外漏),是针对控制阀的强制性试验,每台控制阀出厂前均应进行液体静压试验,在试验过程中不得对阀施加影响试验设备的外力。试验的控制阀组件带或不带执行机构,但不包括焊接的接管、渐缩或渐扩变径管。试验时可暂时拆除在液体静压试验压力的作用下可能损坏的阀内部件,如波纹管、膜片、后座、阀杆填料等。

壳体静压试验压力可根据阀体的设计规范和标准确定,或者为不低于20℃时额定压力的1.5倍,取其中较为合适的值。表1和表2(ANSI/ISA标准)给出可供参考的试验压力数值。如果阀有两个额定压力(入口额定压力大于出口额定压力)。有必要用一个临时的阻隔件将阀的高压部分与低压部分分隔,然后用相应的压力分别进行试验。试验用的压力仪表应满足其测量误差不超过试验压力的5%,仪表量程不大于试验压力的两倍。

试验使用5-50℃的水(水中可含水溶油或加防锈剂)。阀体端部应密封,使工作受压部分(阀内腔)同时承受试验压力,试验保压持续时间不少于表3(或表4)的规定值。试验期间,控制阀应处于部分开启或全开位置,应预先采取措施清楚阀内的残余空气。经与用户商定,液体静压试验可在部件上进行。如果液体静压试验在部件上进行,控制阀组装后应该进行压力不超过0.6MPa 的气体压力试验。

液体静压试验的验收:壳体上不能有任何肉眼可见的泄漏和渗漏。除非应用的控制阀产品标准另有规定,当压力在1.1倍的室温下允许工作压力之下时,阀杆密封是不能在壳体静压试验中有肉眼可见的泄漏。

表1 试验压力(公称压力PN )

控制阀的压力试验至关重要

控制阀的压力试验至关重要

控制阀的压力试验至关重要

表2 试验压力(磅级Class ,ANSI/ISA 75.19.01-2013) 表3 壳体静压试验持续时间

控制阀的压力试验至关重要

表4 壳体静压试验*小时间(ANSI/ISA 75.19.01-2013) 2. 阀座泄漏试验

控制阀阀座泄漏试验是验证阀芯阀座在运行中的紧密程度和符合设计要求及标准分级的内漏量值,保证应用安全。阀座泄漏量是指在规定的试验条件下,试验介质流过关闭状态控制阀的流量。试验介质为常温下的液体(水)或气体(清洁的空气或氮气)。试验条件包括气动执行机构调整到符合规定的工作条件并施加所需的关阀推力或扭矩、试验介质施加在阀体的正常或规定入口、阀体出口通大气或连接低压损测量装置及其出口通大气,等。使用水试验介质时,要先打开控制阀,让水充满阀体及出口管道,再将控制阀关闭,避免水中夹带气体。

IEC 60534-4-2006标准规定了2个阀座泄漏试验的试验程序:

试验程序1:试验介质的压力应在300kPa - 400kPa (3bar-4bar )表压之间,如果此压力低于350kPa (3.5bar ),则应在买方规定的*大工作压差±5%的范围内。

试验程序2:试验压差应在买方规定的控制阀前后*大工作压差±5%以内。

阀座泄漏量与泄漏等级、试验介质和试验程序、阀额定流量系数和阀额定容量有关。试验压力的不同取值及压力单位影响阀额定容量计算过程,这一点要在阀座泄漏试验的计算中加以注意。泄漏等级、试验介质和试验程序和阀座*大泄漏量应符合表5的规定。ANSI/FCI 70-2-2006规定的泄漏等级、试验介质和试验程序和阀座*大泄漏量见表6,可以参照。

控制阀的压力试验至关重要

表5 IEC 60534-4-2006规定的泄漏等级和阀座*大泄漏量3. 填料密封试验

填料密封试验用于检验阀杆填料密封(动密封)的外泄漏,这个试验可以和阀座泄漏试验同时进行。填料压紧程度应符合制造厂技术要求并在试验期间始终保持压紧。试验介质为常温的洁净空气,控制阀入口压力应在300kPa - 400kPa(3bar-4bar )表压之间,如果此压力低于350kPa (3.5bar ),则应在买方规定的*大工作压差±5%的范围内。试验在阀的两个全行程动作中应没有肉眼可见的泄漏,使用检漏剂或将阀浸入水中进行验证。

结束语

控制阀压力试验是*重要的试验项目,壳体及其固定连接处的液体静压试验、填料密封试验、阀座泄漏试验,以及更高要求的逸散性试验,都应按照标准严格执行,试验压力和试验持续时间都得到有效的保证,做到试验数据合理、验证合格。了解控制阀检验和试验的现行标准,做好技术基础工作,提升*水平,推行高标准高要求的控制阀压力试验,既有产品质量和技术层面的追求,也是*精神和注重安全环保的体现。

产品特点:

1、自力式压力调节阀(蒸汽减压阀)无需外加能源,能在无电无气的场所工作,既方便又节约了能源。

2、压力分段范围细且互相交叉,调节精度高。

3、压力设定值在运行期间可连续设定。

4、对阀后压力调节,阀前压力与阀后压力之比可为10:1~10:8。

5、橡胶膜片式检测,执行机构测精度高、动作灵敏。

6、采用压力平衡机构,使调节阀反应灵敏、控制精确。

主要零件材料:

阀体:ZG230-450、ZG1Cr18Ni9Ti 、ZGCr18Ni12Mo2Ti

阀芯:1Cr18Ni9Ti 、Cr18Ni12Mo2Ti

阀座:1Cr18Ni9Ti 、Cr18Ni12Mo2Ti

阀杆:1Cr18Ni9Ti 、Cr18Ni12Mo2Ti

膜盖:A3、A3钢涂四氟乙烯 不锈钢

填料:乙炳、氟、耐油橡胶

连接标准

法兰标准:按GB9113-88、JB/79-94

法兰密封面型式:PN16凸面

PN40、64为凹凸、阀体为凹面

结构长度按BG12221-98

执行机构信号接口:内螺纹M16×1.5

※ 阀体法兰及法兰端面距离可按用户指定的标准制造。如:ANSI、JIS、DIN等。

【自力式减压阀】产品型号

类别 型号 类别 型号 单座压闭型 ZZYP-16~64B 单座压闭型 ZZYP-16~64K 双座压闭型 ZZYN-16~64B 双座压闭型 ZZYN-16~64K 套筒压闭型 ZZYM-16~64B 套筒压闭型 ZZYM-16~64K 注:

1.压闭型用于阀后压力调节,当阀后压力升高,阀门关闭,以达到减压,稳压的目的。

2.压开型用于阀后压力调节,当阀后压力升高,阀门打开,以达到泄压,稳压的目的。选用标准:

减压阀是通过改变节流面积,使流速及流体的动能改变,造成不同的压力损失,从而达到减压的目的,

并依靠介质本身的能量控制与调节系统的调节,使阀后压力的波动与弹簧力相平衡,使阀后压力在一定

的误差范围内保持恒定的自动阀门。

1、在给定的弹簧压力级范围内,使出口压力在*大值与*小值之间能连续调整,不得有 卡阻和异常振动;

2、对于软密封的减压阀,在规定的时间内不得有渗漏;对于金属密封的减压阀,其渗漏 量应不大于*大流量的0.5%;

3、出口流量变化时,直接作用式的出口压力偏差值不大于20%,先导式不大于 10%;

4、进口压力变化时,直接作用式的出口压力偏差不大于 10%,先导式的不大于5%;

5、通常,减压阀的阀后压力应小于阀前压力的 0.5 倍;

6、减压阀的应用范围很广,在蒸汽、压缩空气、工业用气、水、油和许多其他液体介质 的设备和管路上均可使用,介质流经减压阀出口处的量,一般用质量流量或体积流量 表示;

7、波纹管直接作用式减压阀适用于低压、中小口径的蒸汽介质;

8、薄膜直接作用式减压阀适用于中低压、中小口径的空气、水介质;

9、先导活塞式减压阀,适用于各种压力、各种口径、各种温度的蒸汽、空气和水介质, 若用不锈耐酸钢制造,可适用于各种腐蚀性介质;

10、 先导波纹管式减压阀,适用于低压、中小口径的蒸汽、空气等介质;

11、 先导薄膜式减压阀,适用于低压、中压、中小口径的蒸汽或水等介质;

12、 减压阀进口压力的波动应控制在进口压力给定值的 80%~105%,如超过该范围,减压前期的性能会受影响;

13、 通常减压阀的阀后压力应小于阀前压力的 0.5 倍;

14、 减压阀的每一档弹簧只在一定的出口压力范围内适用,超出范围应更换弹簧;

15、 在介质工作温度比较高的场合,一般选用先导活塞式减压阀或先导波纹管式减压阀;

16、 介质为空气或水(液体)的场合,一般宜选用直接作用薄膜式减压阀或先导薄膜式 减压阀;

17、 介质为蒸汽的场合,宜选用先导活塞式或先导波纹管式减压阀;

18、 为了操作、调整和维修的方便,减压阀一般应安装在水平管道上。

减压阀的基本性能

(1) 减压阀调压范围:它是指减压阀输出压力P2的可调范围,在此范围内要求达到规定的精度。调压范围主要与调压弹簧的刚度有关。

(2) 减压阀压力特性:它是指流量g为定值时,因输入压力波动而引起输出压力波动的特性。输出压力波动越小,减压阀的特性越好。输出压力必须低于输入压力—定值才基本上不随输入压力变化而变化。

(3) 减压阀流量特性:它是指输入压力—定时,输出压力随输出流量g的变化而变化的持性。当流量g发生变化时,输出压力的变化越小越好。一般输出压力越低,它随输出流量的变化波动就越小。

【自力式减压阀】主要技术参数

上一篇:YX741X活塞式减压阀下一篇:YQ98001过滤活塞式减压阀

-

产品搜索

自定义内容

扫一扫,手机浏览

扫一扫,手机浏览