- 技术文章

储罐顶部自力式氮封阀设计方案

2024-11-09 15:45:23 来源:SH

储罐顶部自力式氮封阀设计方案

氮封装置主要用于储罐顶部氮气压力恒定控制,以保护罐内物料不被氮化及储罐安全。氮封装置由ZZYP快速泄放阀及ZZV微压调节阀两大部分组成。快速泄放阀由压力控制器及ZMQ-16K型单座切断阀组成。自力式微压力控制系统,主要用于保持容器顶部保护气(一般为氮气)的压力恒定,以避免容器内物料与空气直接接触,防止物料挥发、被氧化,以及容器的安全。该产品具有节能、动作灵敏、运行可靠、操作与维修方便等特点。广泛应用于石油、化工等行业。储罐氮封系统就是在储罐内的油品上覆盖氮气,目的是防止储罐内的油品与空气接触,防止油品氧化与泄露。氮封系统使用过程中可能发生各种问题,这就需要对氮封系统的安全附件参数配置、系统的可靠运行等进行探讨。

储罐内压力升高至设定压力时,快速泄放阀迅速开启,将罐内多余压力泄放。微压调节阀在储罐内压力降低时,开启阀门,向罐内充注氮气。因微压调节阀必须使用在压力为0.1Mpa压力以下,现场压力较高,必须安装ZZYP型压力调节阀将压力调节阀将压力降低至0.1Mpa以下才可使用。公称压力0.1Mpa,压力可按分段设定,从0.5Kpa 至66 Kpa以下,介质温度温度≤80℃。氮封装置由供氮装置和泄氮装置两部分组成。供氮装置由指挥器和主阀两部分组成;泄氮装置由内反馈的压开型微压调节阀组成。氮气压力一般设为100mmH2O.通过氮封装置控制 。当储罐进液阀开启,向罐内添加物料时,液面上升,气相部分容积减小,压力升高,当罐内压力升于泄氮装置压力设定值时,泄氮装置打开,向外界释放氮气,使罐内压力下降,降至泄氮装置压力设定点时,泄氮装置自动关闭。当储罐出液阀开启,用户放料时,液面下降,气相部分容积增大,罐内压力降低,供氮装置开启,向储罐注入氮气,使罐内压力上升,当罐内压力上升至供氮装置自动关闭。

储罐顶部自力式氮封阀设计方案

供氮装置工作原理

供氮装置结构如右图所示,将设在罐顶的取压点的介质经导压管引入检测机构(7)、介质在检测元件上产生一个作用力与弹簧(8)、预紧力相平衡。当罐内压力降低至低于供氮装置压力设定点时,平衡被破坏,使指挥器阀芯(6)打开,从而使阀前气体经减压阀(5)、节流阀(4)、进入主阀执行机构(3)上、下膜室,打主开阀阀芯(2)、向罐内充注氮气;当罐内压力升至供氮装置压力设定点时,由于预设弹簧力,关闭指挥器阀芯(6)又由于主阀执行机构中弹簧作用,关闭主阀,停止供氮。

泄氮装置工作原理

泄氮装置结构如右图所示,该装置采用内反馈结构,介质直接经阀盖进入检测机构(2),介质在检测元件上产生一个作用力与预设弹簧(3)预紧力相平衡。当罐内压力升高于泄氮装置压力设定点时,平衡被破坏,使阀芯(1)上移,打开阀门,向外界泄放氮气;当罐内压力降至泄氮装置压力设定点时,由于预设弹簧力作用,关闭阀门。石油化工企业的罐区经常存储大量的易挥发化工原料,当从外界进料打入储罐时,随着储罐内液体的增加,储罐内的气体就需要向外界排出以便液体进入储罐中;当从储罐输送物料到生产设备时,随着储罐内液体的减少,就需要向储罐内吸入气体以便液体的输送。由于储罐设置在室外,罐内物料是由指挥器操作型自力式压力调节阀(这里简称供氮阀)和自力式泄氮阀(简称泄氮阀)两大部份组成。当罐内压力升高超过设定值时,供氮阀关闭,泄氮阀打开(罐顶未设呼吸阀,或呼吸阀故障打不开),将罐内多余压力泄放。在储罐内压力降低时,泄氮阀处于关闭状态,供氮阀打开,向罐内注氮气。供氮阀阀前压力在1.0Mpa以下,现场压力较高时,可在供氮阀前安装一只ZZYP型自力式压力调节阀将压力减至。1.0 Mpa以下,以提高可靠性和使用效果。

储罐顶部自力式氮封阀设计方案产品特点

◇ 无需外加能源,能在无电、无气的场合工作,既方便,又节约能源,降低成本;

◇ 氮封装置供氮、泄氮压力设定方便,可在连续生产的条件下进行;

◇ 压力检测膜片有效面积大,设定弹簧刚度小,动作灵敏,装置工作平稳;

◇ 采用无填料设计,阀杆所受摩擦力小,反应迅速,控制精度高;

◇ 供氮装置采用指挥器操作,减压比可达100:1,减压效果好,控制精度高;

◇ 为确保储罐的安全,需在罐顶设置呼吸阀;

◇ 呼吸阀仅起安全作用,避免了常规氮封装置中启闭频繁易损坏的缺陷。

储罐顶部自力式氮封阀设计方案产品特点:氮封装置的供(泄)氮压力设定方便,且可在连续生产的条件下进行;

氮气压力设定范围广,低至0.5Kpa(50mm.w.c),高至Kpa,比值达132倍,压力检测膜片有效面积大,设定弹簧刚度小,动作极灵敏。

调整:

供氮压力调整:在ZZV型微压调节阀压力调节范围内选定一设定值如1Kpa(100mm.w.c),通过调节调整螺丝2以改变弹簧3的预压缩(拉伸)量来达到;

泄氮压力调整:在ZZDQ快速泄放阀在的压力控制器部分,通过调整座3,改变弹簧4预压缩量达到。一般为避免氮封装置启闭频繁,泄氮设定值应远离供氮压力值,如2Kpa(200mm.w.c).

呼吸阀高定值调整:在上述两设定值调整好后,为避免呼吸阀启闭频繁,呼吸阀设定值应大于泄压设定值。储罐顶部自力式氮封阀设计方案零件材料:

零 件 名称

材料

阀体

ZG230-450 ZG1Cr18i9Ti

阀杆、阀芯、阀座

1Cr18i9Ti

膜片

橡胶夹增强绦纶织物

弹簧

60Si2Mn

波纹管

1Cr18i9Ti

储罐顶部自力式氮封阀设计方案技术参数:公称通径DN(mm)

20

25

32

40

50

65

80

100

额定流量系数(KV)

8

11

20

32

50

80

100

160

额定行程(mm)

6

8

10

15

20

公称压力PN(Mpa)

0.10

压力调节范围(KPa)

0.5∽5.5、5∽10、9∽14、13∽19、18∽24、23∽28

27∽33、31∽38、36∽44、42∽51、49∽58、56∽66介质温度(℃ )

≤80℃

调节精度(%)

±10

允许泄漏量(L/h)

10ˉ4×阀额定容量

储罐顶部自力式氮封阀设计方案规格重量、外形尺寸:公称通径DN

20

25

32

40

50

65

80

100

A

192

232

308

H

629

631

652

666

689

797

837

1050

L

150

160

180

200

230

290

310

350

G(Kg)

18

19

21

23

25

37

50

59

自力式氮封阀法兰规格 单位:mm公称通径DN

20

25

32

40

50

65

80

100

D

105

115

140

150

165

185

200

220

D1

75

85

100

110

125

145

160

180

B

16

18

20

22

n-ф

4-14

4-18

8-18

f1×D2

2×56

3×65

3×76

3×84

3×99

3×118

3×132

3×156

储罐顶部自力式氮封阀设计方案安装事项:(1)安装前,检查整机零件是否缺损与松动,对管道应进行清洗,介质流向应与阀体上的箭头指向*。

(2)为便于现场维护与操作,阀四周应留有适当空间与设置旁路手动阀,阀组安装方案。

(3)阀门应正立垂直安装在水平管道上,阀体与管道的法尘连接,要注意同轴度,并应安装在环境温度不超过-25~55℃的场合使用

储罐顶部自力式氮封阀设计方案安装、维护与调试

1、安装

(1) 检查整机零件是否缺损与松动,对使用有害人体健康的介质,必须进行强度、密封、泄漏 与精度测试。

(2) 在安装前,对管道进行清洗(否则由于焊渣等管道垃圾,损坏阀芯密封面,导致阀门不能 正常工作),阀门入口处要有足够的直管段,并配有过滤器。阀体与管道的法兰连接,要 注意同轴度。

(3) 安装场地应考虑到人员与设备的安全,即便于操作,又有利于拆装与维修。 (4) 阀门应正立垂直安装在水平管道上,导压管必须安装在距离阀出口至少六倍于公称通径的 阀后管道上。阀自重较大与有振动的场合,要用支撑架,尽量避免水平安装。

(5) 介质流动方向应与阀体上的箭头指向一致。因微压阀属于精密仪表,其中指挥器膜片直接 承受介质压力,若阀门反装或管道有反冲压力,则指挥器膜片由于受压过高导致膜片损坏, 阀门不能工作。阀门应在环境温度-25~+55℃场所使用。

(6) 为使自控系统失灵或检修阀门时,仍能连续生产,应设置旁路阀。

注意:根据现场安装经验,氮封阀在安装时,应先与管道过滤器连接。这样可以有效的避免管道吹扫遗 留下的固体颗粒卡坏阀门内部件,而影响正常使用。见下图

(7) 罐顶安装时,若不具备安装支撑氮封系统装置重量条件的情况下,可不设计或少设计安装 截止阀等辅助型开关阀门。以减轻罐顶安装重量。(若安装条件允许或必须设有应急措施 的工况,请务必按国家标准管路设计安装施工)氮封系统装置罐顶安装示意图,见下图

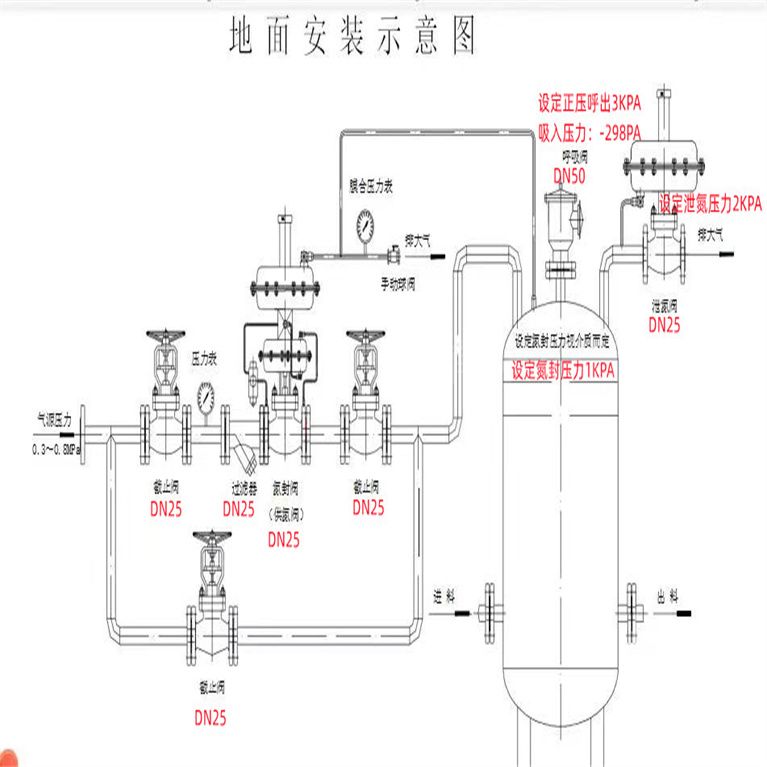

(8) 地面安装,在不考虑承重的地面安装方式中,可将管路设计的更标准化。旁通可在氮封系统 装置故障时,人工应急操作使用。关闭带指挥器自力式调节阀前后截止阀可方便返厂维修及 更换。地面安装方式示意图,见以下

(9) 内衬式氮封系统装置安装,内衬氮封阀属微压式压力调节阀,阀前压力一般控制在 30KPa 左 右,所以主管道应设计一级减压阀(带指挥器自力式调节阀),一级减压阀不属于微压调节 阀,控制压力一般远大于罐内压力,不存在罐内压力倒流现象,故无需阀腔衬氟。以一主多 分的管道布局形式连接各处内衬式氮封系统装置。内衬式氮封系统装置安装方式示意图,见以下2、储罐顶部自力式氮封阀设计方案 维护:

(1) 清洗阀门:对清洗一般介质,只要用水洗净就可以。但对清洗有害健康的介质,首先要了 解其性质,在选用相应的清洗办法。

(2) 阀门的拆卸:将外露表面生锈的零件先除锈,但在除锈前,要保护好阀座、阀芯、阀杆与 推杆等精密零件的加工表面。拆装阀座时应使用专用工具。

(3) 阀芯、阀座:二密封面有较小的锈斑与磨损,可用机械加工的方法进行修理,如损坏严重 必须换新。但不管修理或更换后的硬密封面,都必须进行研磨。

(4) 阀杆:表面损坏,必须换新。

(5) 压缩弹簧:如有裂纹等影响强度的缺陷,必须换新。

(6) 易损零件:填料、密封垫片与 O 型圈,每次检修时,全部换新。膜片必须检查是否有预 示将来可能发生裂纹、老化与腐蚀等痕迹,根据检验结果,决定是否更换,但膜片使用期 一般*多 2~3 年。

(7) 阀门组装要注意对中,螺栓要在对角线上拧紧,滑动部分要加润滑油。组装后应按产品出 厂测试项目与方法调试,并在这期间,可更准确地调整填料压紧力与阀芯关闭位置。

3、 储罐顶部自力式氮封阀设计方案调试

所需要压力值是通过对指挥器顶部的调节螺母的操作而得到调整,打开顶部的防尘盖,用扳手 调整调节螺母。顺时针方向旋转使压力增大,逆时针旋转则压力减小。安装在压力调节阀后的压力 表,可使工作人员借以观察调整后的压力给定值。

-

产品搜索

自定义内容

扫一扫,手机浏览

扫一扫,手机浏览