- WY锅炉蒸汽减温减压装置申弘

详细信息

品牌:申弘 型号:WY 加工定制:是 连接形式:法兰 材质:不锈钢 公称通径:15-800 mm 适用介质:水;蒸汽;油品;各种高腐蚀化学介质;弱酸碱介质;氨气;氮气;氧气;氢气;液化气;空气;煤气;含尘气体 密封形式:硬密封式 标准:国标 外形:中型 流动方向:双向 驱动方式:自动 零部件及配件:配件 用途:减压阀 压力环境:常压 工作温度:高温 WY锅炉蒸汽减温减压装置 产品说明

本实用新型装置涉及主要用于电站、轻房、石化等行业,主要是一种减温减压装置。减温减压装置是用来调节蒸汽压力、温度的重要装置,在火力发电厂中锅炉产生过热蒸汽,如果锅炉不装备减温器,就无法将锅炉出口蒸汽温度控制在需要范围内,会使锅炉汽轮机等设备因超温损坏或造成重大事故。同时,在化工、轻工、医药、食品加工等一切使用蒸汽的生产工艺流程中,过热蒸汽作为机械能量的产生提供了非常好的能源。而许多情况下,饱和蒸汽是更适合使用的,由于工艺及设备的原因,对压力、温度的控制也是必不可少的,通过减温减压装置可以得到合适的动力蒸汽。例如:当换热器用于制程操作时,使用过热蒸汽由于低的传热系数而降低效率,使用饱和蒸汽更加适合。另外当高压的干饱和蒸汽减压至低压时,在下游出口会产生过热度。这样都需要将过热的蒸汽降温至所需的接近饱和的温度,这就需要减温器。在很多情况下需要对高压过热的蒸汽同时进行减温和减压。减温减压装置是*环保产品。

减温减压装置配上相应的工业自动化仪表(即热控柜),可对电站或工业锅炉及热电厂等处输送来的一次(新)蒸汽压力P1、温度T1进行减温减压,使其二次蒸汽压力P2、温度T2达到生产工艺所需的要求。减温减压装置广泛用于热电厂、集中供热、食品工业、石化工业、纺织工业、橡胶工业、造纸和纸浆工业、烟草工业、制药等其它很多行业。为了满足不同设备工艺要求,我公司提供不同类型的减温减压(减温、减压)器,并实现全套智能化自动控制或DCS系统联网。

减温减压装置根据一次(新)蒸汽压力P1、温度T1、可分为高温高压减温减压装置、次高压减温减压装置、中温中压减温减压装置;减温减压装置根据使用情况又可分为减温装置、减压装置、减温减压装置,台臣减温减压装置一般根据一次蒸汽(新蒸汽)和二次蒸汽(即减温减压后的蒸汽)的参数及用量进行选择,经常运行的减温减压装置一般设置两套,其中一套作为备用;不经常运行的减温减压装置一般不考虑备用;备用的减温减压装置应处于热备用状态。设计计算时根据二次蒸汽的量确定进入减温减压装置的一次蒸汽和减温水量,减温水压力、温度应满足喷水及雾化的要求,水质不低于蒸汽品质。

蒸汽的减温减压装置、减温装置和减压装置(以下简称为“装置”),进口蒸汽的参数如下:自力式调节阀试压前,应按设计要求及有关技术规范规定对试验系统进行全面检查,将不宜和管道一起试验的阀门、仪表、配件等从管道上拆除,临时装短管接通;管道中的所有开改应封闭,不宜连同一起试验的设备或高(低)压系统与低(高)系统之间应加盲板隔离,试压后及时拆除。

试压系统内的阀门应打开,系统的*髙点处应设置放气阀;*低点处设自力式调节阀。

自力式调节阀水压试验不宜在气温低于5度的环境温度下进行,否则应采取相应的防冻措施,或改用气压试验,试压合格后,应立即将系统内的液体排放干净。

试验时应缓慢升压,同时注意观察试压系统各部位的情况,发现问题马上降压进行修理。

试压合格后,应填写试验检查记录,并经各有关方面人员签字,作为技术资料存档。

① 减压阀的强度试验一般以单件试验后组装,亦可组装后试验。强度试验持续时间:DN﹤50mm的1min;DN65~150mm的大于2min;DN﹥150mm的大于3min。

波纹管与组件焊接后,应用阀后*高压力的1.5倍、用空气进行强度试验。

② 密封性试验时按实际工作介质进行。用空气或水试验时,以公称压力的1.1部进行试验;用蒸汽试验时,以工作温度下允许的*高工作压力进行。进口压力与出口压力之差要求不小于0.2MPA。试验方法为:进口压力调定后,逐渐调节该阀的调节螺钉,使出口压力在*大与*小值范围内能灵敏地、连续的变化,不得有停滞、卡阻现象。对蒸汽减压阀,当进口压力调走后,关闭阀后截断阀,出口压力为*高和*低值,在2min内,其出口压力的升值应符合表1中规定,同时,阀后管道容积符合表2中规定为合格;对水、空气减压阀,当进口压力调定后,出口压力为零时,关闭减压阀进行密封性试验,在2min内五泄露为合格。

——工作压力不大于26Mpa并且工作温度不大于540℃;

2 WY锅炉蒸汽减温减压装置规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修(不包括勘误的内容)或修订版均不适用于本标准,然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的*新版本。凡是不注日期的引用文件,其*新版本适用于本标准。

GB713—1997 锅炉用钢板(neq ISO 5832-4:1996)

GB/T912—1998 碳素结构钢和低合金结构钢热轧薄钢板及钢带

GB/T983—1995 不锈钢焊条(neq ANSI/AWS A5.4:1992)

GB3087—1999 低中压锅炉用无缝钢管(neq ISO 9329-1:1989)

GB/T3323—1987 钢熔化焊对接接头射线照相和质量分级

GB/T3274—1988 碳素结构钢和低合金结构钢热轧厚钢板及钢带(neq ROCT14637:1979)

GB/T5117—1995 碳钢焊条(eqv ANSI/AWS A5.1:1991)

GB/T5118—1995 低合金钢焊条(neq ANSI/AWS A5.5:1981)

GB5310—1995 高压锅炉用无缝钢管(neq ASTM A335:1990)

GB/T9222—1988 水管锅炉受压元件强度计算

GB/T10868 电站减温减压阀技术条件

GB/T10869电站调节阀技术条件

GB/T14957—1994 熔化焊用钢丝

JB/T1613—1993 锅炉受压元件焊接技术条件

JB/T1614—1994 锅炉受压元件焊接接头力学性能试验方法

JB/T2636—1994 锅炉受压元件焊接接头金相和断口检验方法

JB/T3375—2002 锅炉用材料入厂检验规则

JB/T3595 电站阀门 一般要求

JB4730—1994 压力容器无损检测

JB/T5263 电站阀门铸钢件技术要求

JB/T9624 电站安全阀技术条件

JB/T962—1999 锅炉管道附件承压铸钢件技术条件

JB/T9626—1999 锅炉锻件技术条件

JB/T6323—2002

WY锅炉蒸汽减温减压装置背景技术:

减温减压装置可对电站或工业锅炉以及热电厂等出输来的蒸汽进行减温减压, 使蒸汽温度压力达到生产工艺所需要求。减温减压阀是减温减压装置中的关键部件,减 温减压阀的使用性能直接影响减温减压装置的实用性能。国内目前实用的减温减压阀基 本上是双座平衡式结构的减温减压阀和单座套筒式结构的减温减压阀,双座结构的减温 减压阀,不容易密封,在使用中泄露量大,阀瓣上开有小孔,减温水的流道不可改变, 当流量调节范围变大时减温水的雾化效果不能达到使用要求;单座套筒结构的减温减压 阀内部采用雾化喷嘴,结构复杂,内腔所需容积较大采用双球结构,进出口不在同一水 平线上且体形偏大成本较高。这两种减温减压装置都是单调节式,不能满足复杂工艺参 数的使用要求。为便于用户订货,附录A中表A.1给出了供参考的基本订货要求。

4 型号装置的型号表示方法如下:

注1:对于减温装置和减压装置,其代号则分别用W和Y表示。

注2:型号中有关的压力值,均保留一位小数。

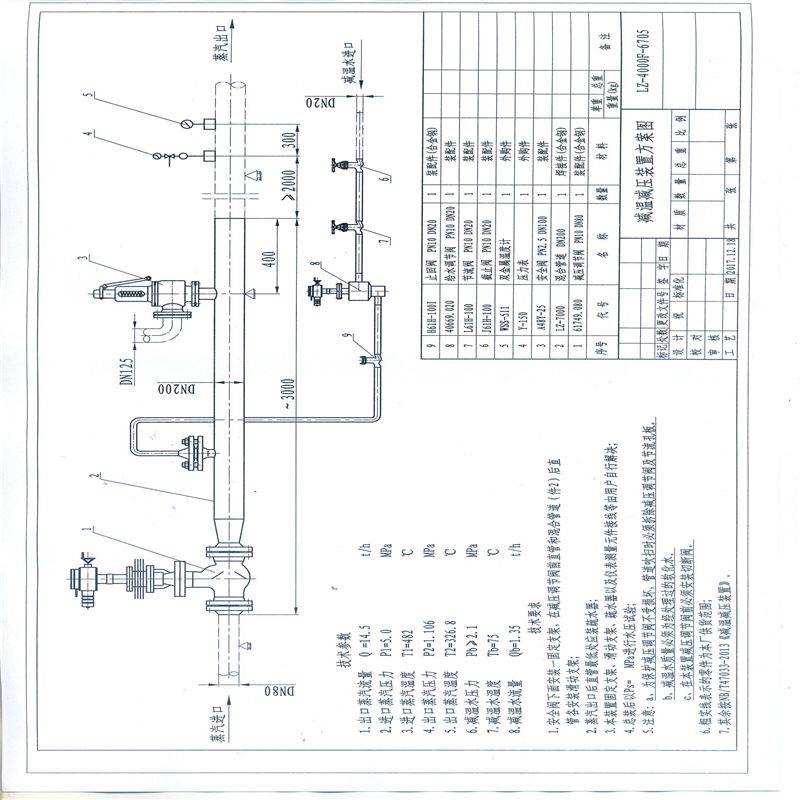

发明内容本实用新型要解决上述现有技术的缺点,提供一种设计合理,使用性能好,生 产成本低的减温减压装置。本实用新型解决其技术问题采用的技术方案这种减温减压装置,主要由减 温减压系统、给水系统、安全保护系统及蒸汽管道系统组成,给水系统与减温减压系统 相连接,蒸汽管道系统上依次连接有减压系统和安全保护系统,减温减压系统主要包括 有减温减压阀和节流孔板,给水系统主要包括截止阀、节流阀、调节阀和止回阀,安全 保护系统主要包括主安全阀和冲量安全阀,蒸汽管道系统主要包括蒸汽管道,减温减压 阀与节流孔板相接,

WY锅炉蒸汽减温减压装置性能要求

5.1 总则

装置在设计参数的工况下运行并经现场正确安装调试,其出口蒸汽流量q、额定出口蒸汽温度t2、额定出口蒸汽压力p2、噪声水平等使用性能应分别符合并达到本标准5.2~5.5所规定的要求。

5.2 出口蒸汽流量q

减温减压装置出口蒸汽满州里变化范围为0.3q~q,特殊需要者可由供需双方协商。

5.3 额定出口蒸汽温度t2

5.3.1额定出口蒸汽温度必须在饱和温度以上(含饱和温度)。

5.3.2额定出口蒸汽温度的念头范围*小值为额定出口蒸汽温度t2±5℃。

5.4 额定出口蒸汽压力p2

额定出口蒸汽压力的念头范围是:

a) 当额定出口蒸汽压力小于0.98Mpa时,为p2±0.04Mpa;

b) 当额定出口蒸汽压力不大于3.8Mpa时,为p2±0.006Mpa;

c) 当额定出口蒸汽压力大于3.8Mpa时,为p2±0.15Mpa。

5.5JB/T6323—2002文丘里氏减温装置 噪声

装置正常运行时,在减温减压阀(减压阀)出口中心线同一水平面下游1m并距管壁1m处测其噪声,总体噪声水平应不大于85dB(A)。买方若有特殊要求,可由买卖双方协商解决。

6 JB/T6323—2002文丘里氏减温装置技术要求

6.1 一般要求JB/T6323—2002

6.1.1 装置的设计制造除应符合本章规定外,还应符合图样要求。

6.1.2 与装置配套的控制装置应能满足装置的正常运行。

6.1.3 减温减压阀(减压阀)应符合GB/T10868的规定。

6.1.4 调节阀应符合GB/T10869的规定。

6.1.5 安全阀应符合《蒸汽锅炉安全技术监察规程》及JB/T9624的规定

6.1.6 闸阀、截止阀、止回阀、节流阀等阀门应符合JB/T3595的规定。

6.1.7 装置中的蒸汽管道、混合管道以及管件应按GB/T9222—1988进行强度计算。

6.2 材料

6.2.1 节流孔板及卷制的蒸汽管道和混合管道用钢板应符合GB713—1997的规定。

6.2.2 蒸汽管道和业部内零件所用的薄钢板应符合GB912—1989的规定;所用的热轧厚钢板应符合GB3274—1988的规定。

6.2.3 蒸汽管道和混合管道用无缝钢管,其承受的介质参数为低中压时应符合GB3087—1999的规定;其承受的介质参数为高压时应符合GB5310—1995的规定。

6.2.4 铸钢件材料应符合JB/T5263和JB/T9625—1999的规定。

6.2.5 锻件材料应符合JB/T9626—1999的规定。

6.2.6 焊接用材料不锈钢焊条应符合GB/T983—1995的规定;碳钢焊条应符合GB/T5117—1995的规定;低合金钢焊条应符合GB/T5118—1995的规定;焊接用钢丝应符合GB/T14957—1994的规定。

6.2.7 材料代用应满足强度和结构上的要求,且需经该产品的设计部门同意。

6.3 焊接和补焊

6.3.1 装置的管道和管道元件(以下简称受压件)的焊接应由持有相应类别的“锅炉压力容器焊工合格证”的人员担任。

6.3.2 焊接和焊接返修应符合JB/T1613—1993的规定,施焊前应按《蒸汽锅炉安全技术监察规程》进行焊接工艺评定。焊缝的外观检查和无损检测按本标准7.2和7.3的规定。

6.3.3 焊缝返修时应按原焊缝的质量要求进行外观检查和无损检测,同一位置上的返修不得超过三次,超过二次的需经制造单位总技术负责人批准。

7WY锅炉蒸汽减温减压装置检查与验收

7.1 材料验收

装置中受压件所使用的材料(包括焊材)应按JB/T3375—2002规定进行入厂验收。

7.2 外观检查

7.2.1 焊缝外形尺寸应符合图样和工艺文件要求,焊缝高度不低于母材表面,焊缝与母材应圆滑过渡。

7.2.2 焊接及其热影响区表面应无裂纹、未熔合、夹渣、弧坑和气孔。

7.2.3 装置主要受压件的纵缝和环缝应无咬边,其他焊缝的咬边深度应不大于0.5mm,咬边总长度不大于焊缝长度的20%且不大于40mm。

7.2.4 配套阀门的外观质量除应符合图样要求外,还应符合JB/T3595的规定。装置配套的各类(有或无执行机构)阀门均应进行可操作性试验检查,要求运行灵活,传动轻便、平稳,无任何卡阻现象,行程开关和过转矩保护的所有机件动作可靠准确。

7.3 无损检测

7.3.1 各类焊缝的无损检测应由持相应种类和技术等级的“锅炉压力容器无损检测人员资格证书”的人员承担。

7.3.2 各类焊缝的无损检测要求和评定标准按表1规定。

7.3.3 按比例进行射线和超声波检测的焊缝,如发现缺陷时,应在缺陷延伸方向补充检测,补充检测比例按该条焊缝长度的10%,补充检测后如仍有怀疑,则应进行100%。

7.4 力学性能试验

7.4.1 主要受压件的对接焊缝的力学性能试验的要求应符合JB/T1613—1993的规定。

7.4.2 主要受压件的对接焊缝的力学性能试验的方法应符合JUB/T1614—1994的规定。

7.5 金相检验

7.5.1 焊缝金相检验的要求应符合JB/T1613—1993的规定。

表1 各类焊缝的无损检测要求和评定标准

焊缝类别

检测方法和检查数量

评定标准

主要受压件的纵焊缝

每条焊缝100%射线检测,

加至少25%超声波检测

射线检测:GB/T3323—1987;照片质量不低于AB级,焊缝质量不低于Ⅱ级。

超声波检测:JB4730—1994;

焊缝质量不低于Ⅰ级,

磁粉检测:JB4730—1994;

不允许任何裂纹和成排气孔,磁痕显示不超过Ⅱ级

主要受压件的环焊缝

直径大于159mm或壁厚不小于20mm

每条焊缝100%射线检测或超声波检测

直径不大于159mm

每条焊缝至少25%射线检测或超声波检测,也可按不少于环缝总数的25%进行抽查

管接头角焊缝(对蒸汽压力不小于3.82Mpa或温度不小于450℃处)

按小少于连接焊缝总数的10%进行磁粉检测抽查

7.5.2 焊缝金相检验的方法应符合JB/T2636—1995的规定。

7.6 水压试验

7.6.1 装置受压件的水压试验应在无损检测和热处理后进行,试验压力按额定出口蒸汽压力P2、额定出口蒸汽温度t2取JB/T3595相应压力—温度等级表在200℃时*高允许工作压力的1.5倍,保压时间至少5min,要求无渗漏及结构损伤。水压试验合格后应将水放尽,并根据材料和结构特点采取防腐蚀措施。

7.6.2 配套阀门的壳体强度试验要求无渗漏和结构损伤,试验压力和持续时间按JB/T3595的规定。

7.6.3 有启闭密封要求的安全阀,须经整定压力试验和密封压力试验检查,试验规范要求按JB/T9624的规定。

7.6.4 有渗漏量要求的减温减压阀(减压阀)、调节阀可分别按GB/T10868、GB/T10869规定的渗漏量等级进行密封渗漏量试验。

7.7 形式试验

7.7.1 型式试验的项目按本标准5.2~5.5。

7.7.2 在进口蒸汽压力小于9.8Mpa和大于等于9.8Mpa的两个压力系列中,设计结构相同的装置,均至少应在装置使用现场进行一次型式鉴定的性能测试,并达到本标准5.2~5.5规定的性能要求(流量应达到设计要求)。

7.7.3 装置型式试验应有国家认可的检测机构参加。

7.8 质量记录

制造单位应按图样和本标准规定进行检查和验收,并将主要检查项目填入质量证明书中。

8 WY锅炉蒸汽减温减压装置标志、油漆和包装

8.1 标志

经检查合格的装置在蒸汽管道的明显位置装订铭牌标志。铭牌标志中至少包括下列内容:型号、设计参数、制造单位名称、产品编号、检验工号和制造日期。

8.2 油漆

8.2.1 装置蒸汽管道、接管等非加工表面涂防锈底漆,外露加工面涂防锈防腐油脂(黄油、工业用凡士林或中性润滑油)。

8.2.2 装置面漆颜色由制造单位确定或按订货要求。

8.3 包装

8.3.1 精密电器、控制仪表、配套阀门等均单个或集中装于木箱,并采取有效的防震防湿措施。

8.3.2 包装材料、尺寸和数量由制造单位或订货要求确定。

8.3.3 装置中管道端部和法兰应用木盖或塑料盖堵住。

8.3.4 出厂文件应包括:

a) 总图(包括规格,技术特性,进、出口连接尺寸和支座位置)。

b) 装置技术参数。

c) 装置质量说明书,包括:

1) 主要受压件的材料牌号、化学成分、力学性能报告;

2) 产品焊接试件力学性能试验报告;

3) 无损检测报告;

4) 水压试验报告;

5) 外观及几何尺寸试验报告;

d) 装置合格证(包括型号、设计参数、制造单位名称、产品编号、检验工号和制造日期)。

e) 阀门、控制系统等合格证。

f) 装置使用说明书。订货要求

表A.1 基本订货要求

装置的型号

装置的名称

数量(套)

出口蒸汽流量q t/h

变化范围

进口蒸汽压力q1 MPa

变化范围

进口蒸汽温度t1 ℃

变化范围

额定出口蒸汽压力q2 MPa

偏差范围

额定出口蒸汽温度t2 ℃

偏差范围

减温水压力Pb MPa

变化范围

减温水温度tb ℃

变化范围

噪声 dB(A)

装置布置方式及结构形式

卧式□

立式□

进口配管尺寸

法兰:

出口配管尺寸

法兰:

减温水

子配管尺寸

连接:

焊接:

进口配管材质

出口配管材质

控制方式

电动控制□ 气动控制□ 液动控制□

要求提供的文件

必要的安装调试服务

其他

执行标准

JB/T6323—2002《减温减压装置》

特殊要求

注:未特别注明者,压力值均为表压。

所述的阀体为球形,上下腔均为半球结构。所述 的阀杆与阀座之间填有阀杆填料,阀杆填料的上部塞有阀杆填料压盖;所述的阀瓣与导 向法兰之间填有阀瓣填料,阀瓣填料的底部塞有阀瓣填料压盖,上部盖有衬套。本实用新型有益的效果是实现零泄漏,减少阀门泄漏量,增加流量调节幅 度,提高调节压力和温度精度,避免管道、阀体内壁直接受冲蚀,延长减温减压装置寿 命。

一种减温减压装置,主要由减温减压系统、给水系统、安全保护系统及蒸汽管道 系统组成,给水系统与减温减压系统相连接,蒸汽管道系统上依次连接有减压系统和安 全保护系统,摘要本实用新型装置涉及主要用于电站、轻房、石化等行业,主要是一种减温减压装置。它主要由减温减压系统、给水系统、安全保护系统及蒸汽管道系统组成,给水系统与减温减压系统相连接,蒸汽管道系统上依次连接有减压系统和安全保护系统,减温减压系统主要包括有减温减压阀和节流孔板,给水系统主要包括截止阀、节流阀、调节阀和止回阀。本实用新型实现零泄漏,减少阀门泄漏量,增加流量调节幅度,提高调节压力和温度精度,避免管道、阀体内壁直接受冲蚀,延长减温减压装置寿命。主要是实现了阀门机电一体化、自动化、智能化的蒸汽压力和温度的精确控制。

订货须知:

一、①产品名称与型号②口径③是否带附件以便我们的为您正确选型④使用压力⑤使用介质的温度。

二、若已经由设计单位选定公司的型号,请型号直接向我司销售部订购。

三、当使用的场合非常重要或环境比较复杂时,请您尽量提供设计图纸和详细参数,由我们的阀门公司专家为您审核把关。如有疑问:请来电咨询:我们一定会尽心尽力为您提供优质的服务。

-

-

产品搜索

自定义内容

扫一扫,手机浏览

扫一扫,手机浏览